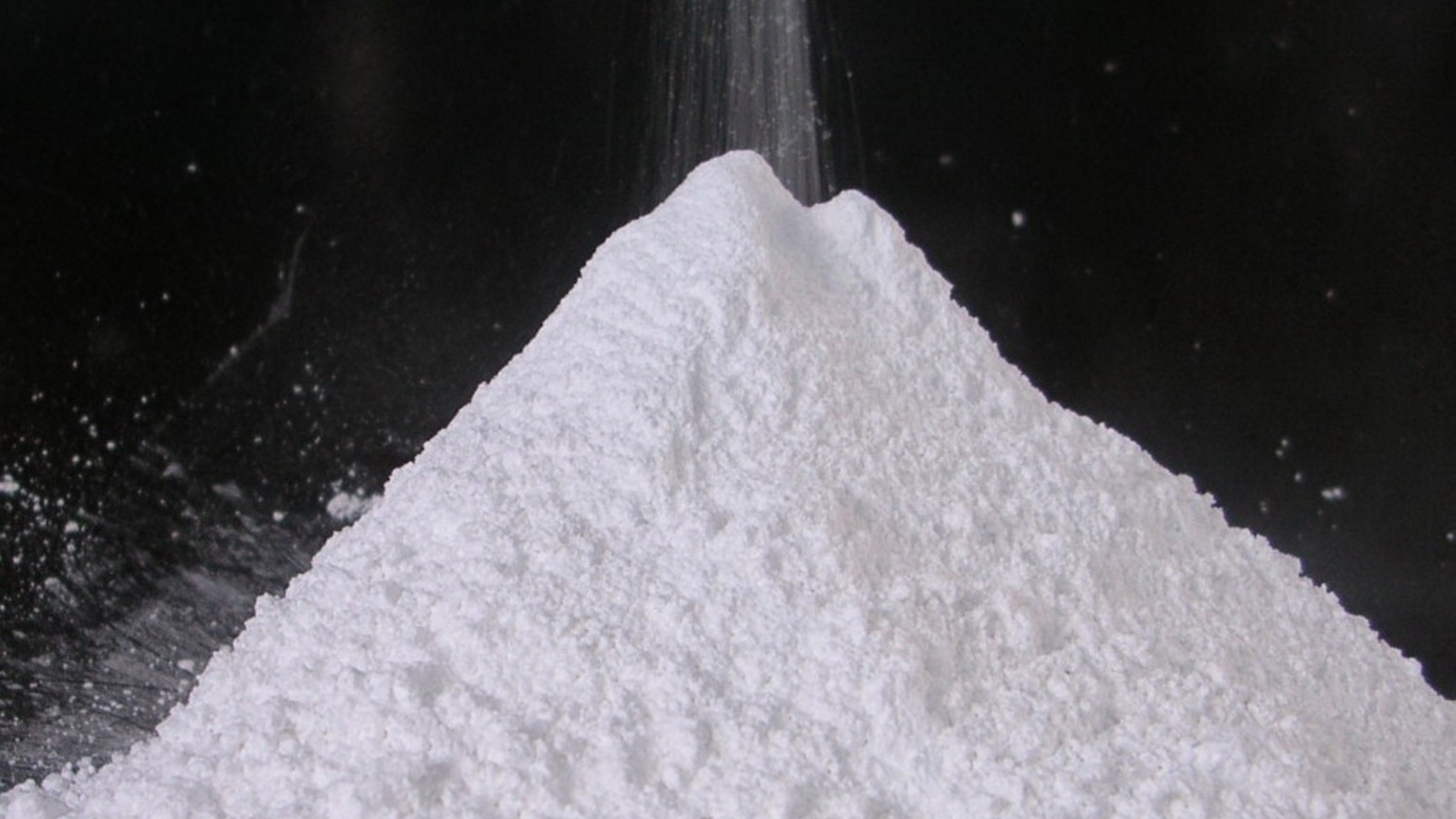

微粉タルク高濃度フィラーコンパウンドの押出最適化とプロセス課題の検証

タルクなどのかさ比重の低いフィラーは、2軸押出機でのコンパウンドにおいて、フィードネックが起こりやすく、均一な分散と安定した押出条件の確立は難しくなります。特に、フィラーが微粉になるほど分散不良やフィードネックといった課題が発生しやすく、押出機の設計やプロセスの最適化が求められます。

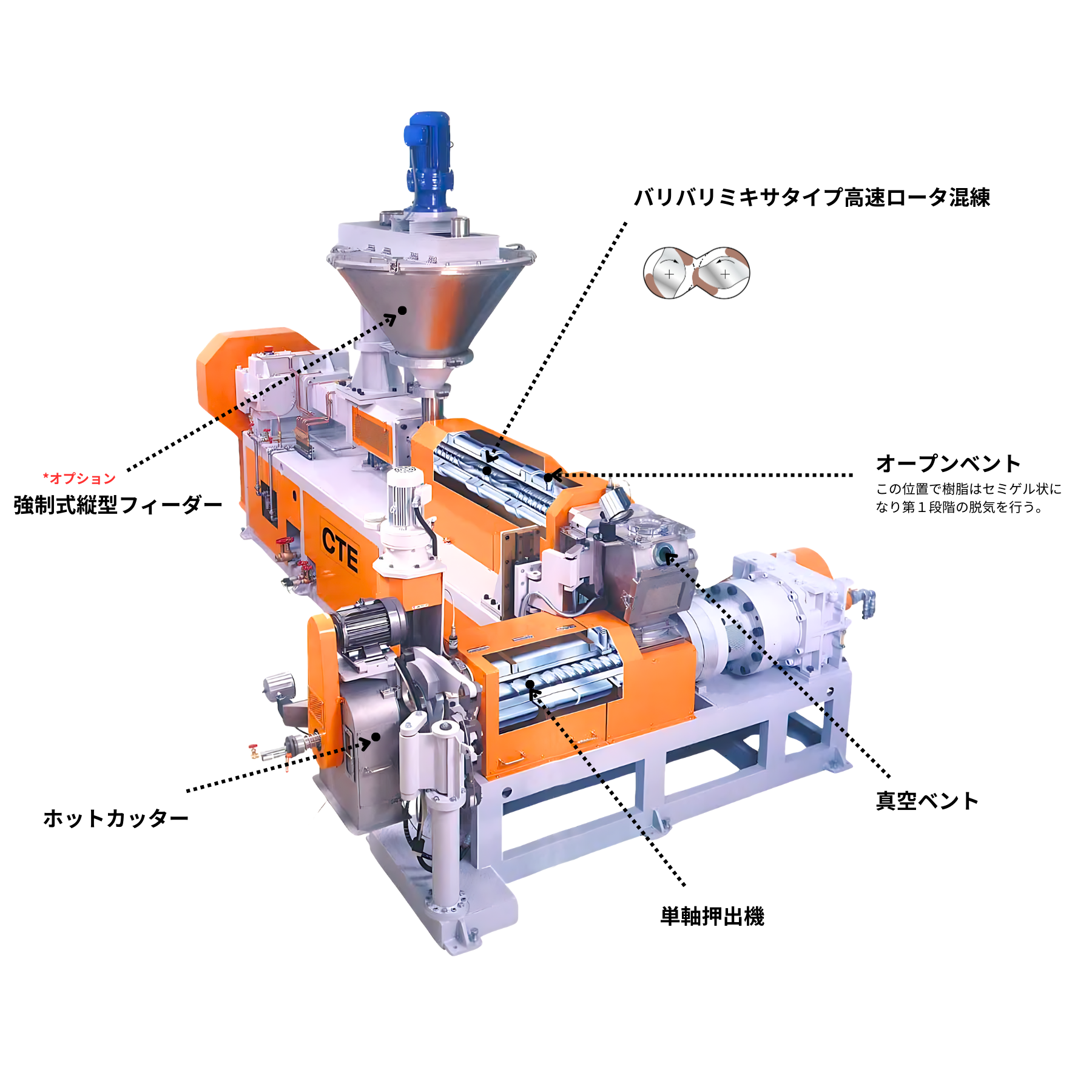

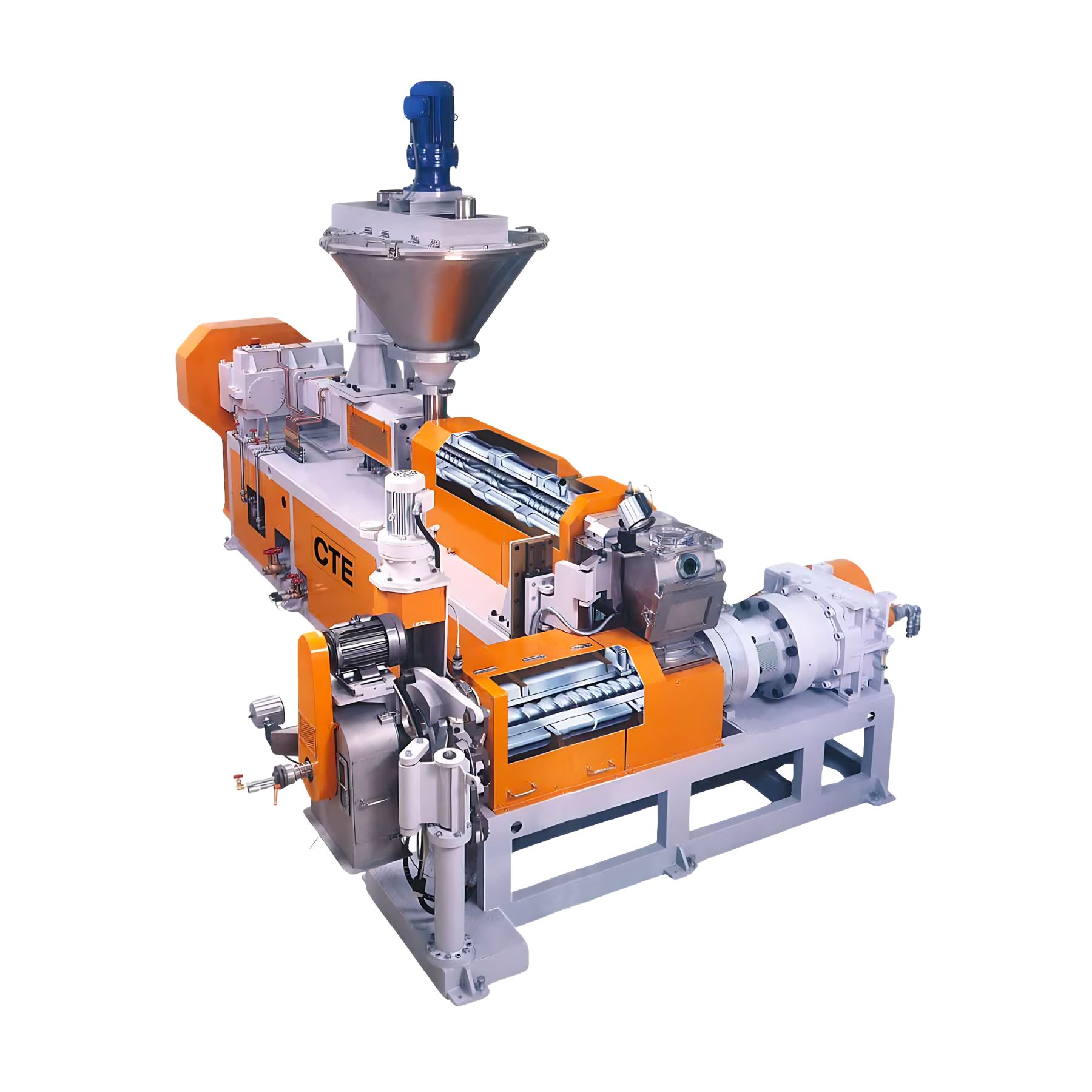

シーティーイーでは、こうした課題に対応するため、HTM型タンデム式混練押出機を活用し、高濃度フィラーコンパウンドの押出プロセスの最適化を図る試験を実施しています。本記事では、高濃度微粉タルク配合コンパウンドの試験結果をもとに、HTM型タンデム式混練押出機の持つ特長について解説します。

従来プロセスの課題とテストの目的

従来の押出機では、微粉タルクなどのかさ比重が低いフィラーは、直接押出機に入れるとフィードネックを起こしやすく、吐出量を上げるのが難しいため、事前にゲレーションミキサーで樹脂とフィラーを混合してから押出機でコンパウンドする方法がとられます。しかし、ゲレーションミキサーを用いる方法では、以下のような課題があります。

従来プロセスの課題

✔ ゲレーションの条件が安定しない – 特に樹脂が多い配合だと、プロセスウィンドウが狭く、不安定になりやすい。

✔ ゲレーションの条件を掴むのが難しい – 特にMFRの低い樹脂は分散不良が起こりやすく、条件を掴むのが難しくなる。

✔ 変色が発生する – ゲレーションで余計に熱履歴をかけてしまう。特にフィラーが微粒化するほど表面積が増え、樹脂との摩擦が増大することにより樹脂劣化(焼け)が生じやすくなる。

このような課題に対し、HTM型タンデム式混練押出機の特長を活かすことで、ゲレーションのプロセスを省略し、直接押出機でコンパウンド可能か検証しました。

HTM型タンデム式混練押出機の特長として、

・二軸先端を解放してあり、樹脂圧上昇による発熱・劣化が抑えられる

・単軸が独立していて回転数と温度を下げられるため、樹脂温度をコントロールしやすい

このような特長から、ゲレーションのプロセスを省略し、押出機内で直接コンパウンドを実現することで、工程短縮・安定した品質確保が期待されます。

テストの概要

・テスト機: HTM-38タンデム式混練押出機

・配合: ①HDPE(MI=0.35) + タルク60wt%、②PP(MI=30)+微粉タルク(5um)80wt%

・評価項目: 吐出量・分散性・メッシュ詰まりの有無

テスト結果

レシピ①(HDPE(MI=0.35)+タルク60wt%)

・最大処理量: 102.2kg/h(目標達成)

・運転後メッシュ状態: 1.5時間の連続運転で破れ・詰まりなし

・ペレット外観: 良好。吐出量が多いほどペレットの白色度が上がる(滞留時間が短くなるため)

既存設備ではメッシュ詰まりが発生していたが、HTM型タンデム式混練押出機を使用することで安定した押出が可能となった。特に、吐出量を適切に調整することで品質の向上が見込める。

レシピ②(PP(MI=30)+微粉タルク(5um)80wt%)

・最大処理量: 101kg/h(目標達成)

・運転後メッシュ状態: 破れ・詰まりなし

・ペレット外観: 良好。レシピ①同様、吐出量が多いほどペレットの白色度が上がる

80wt%の配合では問題なく処理できたが、85wt%ではペレットの表面荒れやベントアップが発生した。ローター設計や温度条件のさらなる最適化により、改善できる可能性がある。

まとめ

今回の試験でも、HTM型タンデム式混練押出機による高濃度フィラーコンパウンドの押出が安定して行えることが確認できました。

・ゲレーションを省略し、よりシンプルなプロセスで生産性を向上

・押出条件の調整により、微粉タルクや低MFR樹脂にも対応可能

・高濃度フィラー配合の安定した処理が可能(~80wt%)

今後さらに、スクリューデザイン(ローター数、ギャップ)の最適化や押出機条件の最適化により、高吐出化(100kg/h以上)やフィラー高濃度化(80wt%以上)も対応できる可能性があります。

シーティーイーの技術サポート

シーティーイーでは、高濃度フィラーコンパウンドをはじめ、リサイクル材や生分解性樹脂など、さまざまな材料の押出テストや分析を実施しています。

材料特性に適した押出条件のご相談も承りますので、お気軽にお問い合わせください。