高濃度フィラー対応・高分散コンパウンド製造の検証テスト:HTMタンデム型混練押出機

一般的に、フィラーの粒径が小さくなるほどコンパウンドの分散が難しくなります。さらに、かさ比重が小さくなることで、フィラーが抱き込む空気や水分が多くなり、フィードネックを引き起こしやすくなります。このため、フィラーの高濃度化や製品品質の安定化が課題となります。

これらの課題を解決できるのが、シーティーイーのHTM型混練押出機です。今回の検証では、HTM-38タンデム型混練押出機を使用し、炭酸カルシウム(平均粒径1μm)とポリプロピレン(PP)のコンパウンドを例に性能を確認しました。

テストの背景と目的

微小フィラーの高濃度コンパウンドの製造では、次の3つの課題が存在します:

1. 分散性能:従来の設備では炭酸カルシウムが凝集し、白ブツが発生する。

2. 処理能力:吐出量を増やすとフィードネックを引き起こす。また、分散が不十分となる。

3. 高濃度化対応:炭酸カルシウム濃度が高くなるとフィードネックを引き起こす。

これらの課題に対し、HTM-38タンデム型混練押出機が解決策となるかを検証しました。本テストでは以下のポイントを確認することを目的としました:

• 白ブツ(凝集)発生の抑制

• 高い吐出量での品質維持

• 高濃度フィラーへの対応力

テスト結果

1. 分散性能

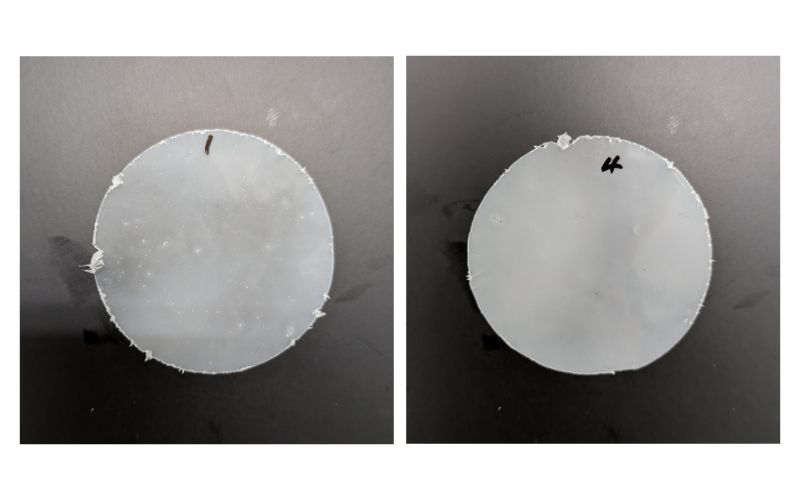

• 上記写真は、作製したコンパウンドのプレスシートの写真です。分散不良のサンプルが左(1)、良好な分散を示すサンプルが右(4)です。

• 温度とスクリュー回転数の最適化により、分散性能が向上し、白ブツの発生を大幅に抑えることができました。

2. 処理能力

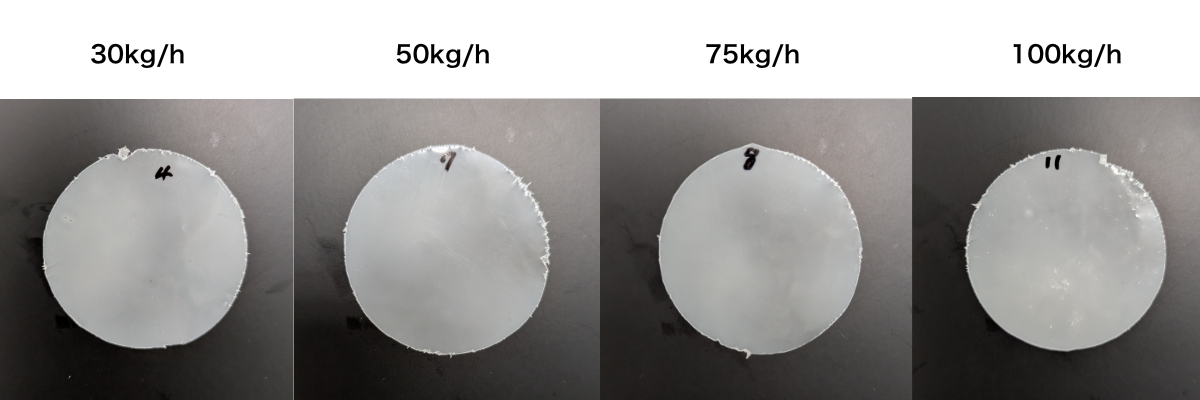

• 炭酸カルシウム30%のコンパウンドにおいて、スクリュー回転数500rpmで最大75kg/hまでの処理が可能でした。

• 処理量を100kg/hまで上げると、回転数500rpmにおいては白ブツが見受けられるようになりました。

• 高い出力と分散性能の両立が確認され、生産効率の向上が明確となりました。

3. 高濃度対応

• 炭酸カルシウム70%までの高濃度配合においても、優れた分散性が確認されました。

• 高濃度コンパウンドへの対応力が明らかになりました。

まとめ

今回のテストを通じて、HTM-38タンデム型混練押出機が「分散性」や「処理量」において、課題解決のための確かなソリューションであることが実証されました。さらに、モーター容量を拡大しスクリュー回転数を向上させることで、100kg/h以上の処理量でも安定した分散性能を維持できる可能性があります。また、ホッパースクリュー(原料押し込み装置)の導入により、高濃度フィラー(70%以上)で発生するブリッジを解消し、安定した供給が実現します。